使用 对飞机发动机叶片凹坑进行检测测量的应用实例

如果您在较近距离观察过飞机,一定看到过飞机发动机有一圈很大的叶片(风扇叶片或涡桨叶片),其实对于飞机发动机来说,叶片远远不止我们能够看到的这些,这些叶片的主要功能是:通过转动为飞机产生推力。在长时间的工作过程中,发动机叶片可能出现掉块、裂纹、凹坑、甚至折断等问题,这些都可以使用 进行检测,尽早发现,以保证飞行安全。

在检测过程中, 的超亮照明光可以照亮待检测的叶片,高品质CCD成像部件负责拍摄清晰的图像和视频,手持机上的显示屏则实时呈现这些图像或视频,这样检测人员就可以迅速地发现叶片存在的问题。除了发现问题,对于飞机发动机检测这样的高端应用,往往还要对缺陷进行测量。但是发动机叶片的形状却为测量提出了挑战,特别是对凹坑的测量。

飞机发动机叶片并不是平直的,仔细观察会看到是有扭转的弧面型。叶片的扭转主要是因为转子叶片呈翼型截面形状,通常设计沿其长度有一压力梯度,以保证空气维持一个比较均匀的轴向速度,向叶尖方向逐渐变高的压力抵消转子作用在气流上的离心作用,为此必须将叶片从叶根向尖部“扭转”,以便在每一点都有一个正确的攻角。简单地说,是由于叶片在不同部位的切向速度不同,为了使各处气流攻角和加功量满足要求,避免气流分离,故叶片要扭转,形成弧形。

对于弧形叶片上的凹坑,不管是叶盆或叶背上的,采用传统的测量方法,无法保证测量的精准度。因为叶片本身为一个弧面,构建点到面的平面时,无法贴合于凹坑表面。也就是说传统方法通过三条弦线构建的弦线面,对于叶盆往往实际测量结果偏大,而叶背位置恰好相反,测量结果偏小。

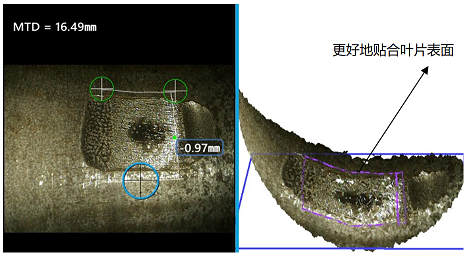

采用 的相位扫描测量方法则可以很好地解决这一测量问题。采用相位扫描测量方法的区域深度剖面模式,先确定区域等高平面后,再对凹坑进行测量,所构建的平行四边形平面基本贴合叶片表面,因此测量结果更接近于真实的数据。如下图所示,采用韦林的区域深度剖面模式后,测量结果由传统测量方法的2.77mm精确到0.97mm,更为精准了。

的相位扫描三维立体测量技术在应对飞机发动机叶片凹坑的测量时另辟蹊径,更好的保证了测量的精度。韦林内窥镜,44万像素的真彩色图像让定性观察更准确,相位扫描3D测量让定量测量更精准!

相关推荐:

韦林Mentor Visual iQ一体化手持机式便携型工业内窥镜测量技术再攀高峰

工业内窥镜孔探图像测量

工业内窥镜的突破性测量技术_3D相位扫描测量法_3D测量工业内窥镜

工业内窥镜有哪些测量方法?其中比较先进的有哪些?

热点文章:

韦林品牌用高品质产品和贴心服务与客户相伴_

不了解视频内窥镜的优点?看看在特种设备上的应用就明白了

伺服电机驱动导向的优势有哪些?

发动机叶片掉块检测用韦林高清工业内窥镜更精准

京公网安备11010502033568号

京公网安备11010502033568号