使用工业内窥镜检测涡轮叶片凹坑及其严重程度

涡轮叶片是涡轮发动机中负责能量转化的重要部件,在长期运转过程中,不管是涡轮导向器叶片或者转子叶片,都可能因为金属疲劳等原因而出现凹坑,并进一步引发发动机故障。使用工业内窥镜检测涡轮叶片凹坑及其严重程度,是保障涡轮发动机安全工作的必要手段之一,特别是韦林品牌的相位扫描测量技术能够帮助您更精准地测量凹坑深度。

使用工业内窥镜检测的凹坑缺陷是如何产生的呢?强烈的震动或者共振都有可能导致金属疲劳,加上高温的工作环境,叶片损伤在所难免。对于转子叶片来说,振动引起的高循环疲劳,高温高载荷作用下的应力断裂,以及外物损伤等,都可能造成叶片的失效;对于涡轮导向器叶片来说,虽然有热障涂层做保护,但长期服役过程中由于两者间热膨胀系数的差异,涂层容易脱落,高温的考验加上长期的震动,叶片也会发生疲劳失效。凹坑是一种常见的失效表现形式,并且有可能发展成疲劳断裂。为了尽早检测出凹坑,工业视频内窥镜可以胜任这一工作。

通常涡轮的导向叶片在熄灭室出口附近,可以将工业内窥镜探头伸入涡轮内部,查看导向叶片的状况,之后再检查涡轮转子叶片。在进行检查时,检测人员在将内窥镜探头伸入到叶片附近后,可以通过手持机上的操控按钮调节探头导向,以便从多个角度对叶片进行仔细的检查,查找叶片表面是否有凹坑。如果发现凹坑,还应该使用工业内窥镜的测量技术对凹坑的面积及深度进行测量,以评估凹坑的严重程度,并做出正确的判断。

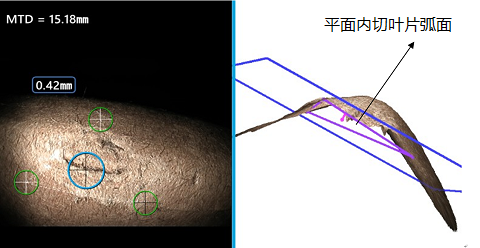

现在很多视频内窥镜采用的是传统的双物镜测量技术,那么在凹坑深度测量上会面临较大的挑战。上图是涡轮导向器叶片的局部示意图(高压涡轮转子叶片也是类似的),可以看出叶片有一定厚度的前缘,当前缘上有凹坑时,传统的双物镜测量技术仅能通过点到面来测量深度,而构建平面的三个点的选择很难确定,如果所选定的面稍有偏差可能会造成最终深度测量的结果有很大的误差,如下面的双物镜测量示意图可以看出,由于所选三点所构建的平面内切叶片弧面,因此深度值体现为正值。这类问题传统的双物镜测量技术是无法解决的。

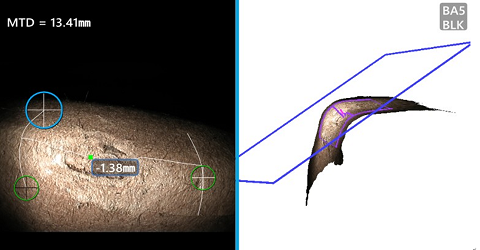

但是 独有的相位扫描三维立体测量技术,因为有多种测量模式可供选择,其中的区域深度剖面模式可以将上述难题迎刃而解。如下图所示,使用美国韦林进口内窥镜MViQ测量涡轮叶片凹坑深度时,采用区域深度剖面模式所构建的平面,为整个前缘弧面的制高点,此时矩形区域内最深的点自动生成,相比较点到面测量的方式,精度有很大的提高,操作也更加快捷,这些优势都是传统双物镜测量技术所不具备的。此外, 对涡轮叶片的掉块、表层剥落、弯曲变形、裂纹等各种缺陷的检测及测量,同样具有直观、高效、准确的特点。

相关推荐:

工业内窥镜的突破性测量技术_3D相位扫描测量法_3D测量工业内窥镜

如何排查航空发动机涡轮叶片的安全隐患?工业内窥镜来帮忙

使用相位扫描3D测量内窥镜进行工业内窥镜检测,无需更换效率更高!

汽轮机锻件有哪些缺陷?可以用工业内窥镜检测吗?

热点文章:

手持式工业内窥镜在风电机组轴承上的检测应用_

使用工业内窥镜进行管道焊缝质量检查更高效!

工业内窥镜产品的核心技术有哪些?选购时应格外关注!

从内窥镜内部构造谈工业内窥镜的价格_工业内窥镜多少钱

京公网安备11010502033568号

京公网安备11010502033568号