保障石化机械设备的安全与可靠,可以采用哪些检测技术?

石油化工机械设备包括钻井设备、海洋石油平台设备、抽油设备、清管设备、压力装置、锅炉、传输管道等,为了准确掌握这些设备的磨损、腐蚀等情况,以便及时进行维修、确保稳定运行状态,管理人员往往利用仪器仪表和相应的检测技术进行检查,通常有长期监测和现场检测两种方式,具体包括工业内窥镜检测等多种无损检测技术。

长期监测需要采集较长时间的监测数据,根据数据变化趋势进行判断,多用于趋势监控,例如:使用超声波测厚探头进行石油管道的腐蚀监测,可以通过壁厚数值反映管道内腐蚀的发生与发展进程;而现场检测往往可以快速得到结果,多用于需获取当前状态的应用中。不管是长期监测还是现场检测,往往都采用无损检测技术,不仅可以灵敏地发现设备表面或内部的缺陷,而且不会破坏石化机械设备,因此也是本文介绍的重点。

可应用于石化机械设备检测的无损检测技术,包括:

• 射线检测:将射线穿透设备后的感光差异呈现在胶片图像上,用于检查小而薄且形状复杂的零部件内部状况;

• 超声波检测:利用超声波在工件中的传播变化判断是否有缺陷,多用于石化机械设备中管材的焊缝检测;

• 涡流检测:通过金属设备内部电磁性能变化反映缺陷状况,多用于导电金属材料的近表面裂纹、腐蚀等缺陷检测;

• 磁粉检测:利用工件漏磁场处的磁痕揭示缺陷形态,用于检查铁磁性材料的管道、棒材、锻钢件等的表面和近表面缺陷;

• 渗透检测:利用渗透液凸显表面缺陷形态的检测技术,多用于石化机械设备及零部件表面细小开口型缺陷的检测;

• 数字射线实时成像检测:利用计算机系统实时显示射线检测图像,用于石化管道和容器的腐蚀检测,焊缝全景检测;

• 可重复使用胶片数字成像射线检测:利用衍射回波的延迟差值判断缺陷状况,用于压力容器和压力管道的制造与装配检测;

• 超声波相控阵检测:基于多阵元声波的相位分析判断缺陷,用于大壁厚容器、管道以及复杂结构工件的检测;

• 超声导波检测:利用特定频率超声波的传播反射变化判断不连续缺陷,多用于油田管道和城市埋地燃气管道的腐蚀检测;

• 远场涡流检测:利用低频涡流的透壁特性进行检测,可用于石油及天然气管道等多种输送管道的检测;

• 脉冲涡流检测:利用涡流信号持续时间与材质厚度的关系检测缺陷,用于管道、容器等表面有覆盖层设备的腐蚀减薄检测以及表面裂纹检测;

• 漏磁检测:利用缺陷会增加磁阻的特性实施检测,可用于石化设备储罐底部检测,以及长输管道检测;

• 金属磁记忆检测:通过磁化状态推断应力集中区的缺陷诊断方法,多用于压力容器金属失效的早期诊断;

• 声发射检测:利用材料变形或断裂时会释放应变能的一种动态缺陷检测方法,多用于储罐罐底泄露检测、以及海洋平台检测等;

• 红外热成像检测:利用缺陷部位在红外辐射下的温度变化进行诊断,可用于压力管道和压力容器的腐蚀、结焦和减薄。

上面这些检测技术往往都要根据采集的检测数据或信息进行推断,操作和诊断都有一定的复杂性,对检测人员来说还是有一些挑战的。那么有没有更直接反映石化机械设备的缺陷实况、并且易于操作、可以快速诊断的检测工具呢?当然有,它就是——工业内窥镜。

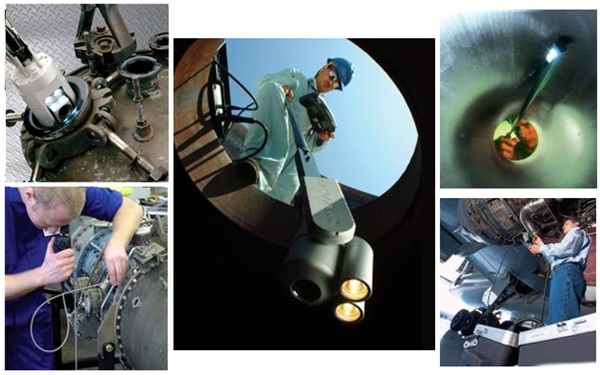

工业内窥镜可以归于无损检测中的目视检测设备,其区别于其他无损检测技术的主要特长在于:内表面的可视化检测!只需利用石化机械设备的观察孔、管道的阀门等送入带有摄像头的探头,检测人员就可以在显示屏上观察内表面实况。

工业内窥镜检测的优点:亮度可调的LED照明系统,能兼顾油罐、钻头等的大面积检测需求和精密工件的狭窄空间检测需求;基于CCD的清晰图像质量,可以让检测人员直观看到石化机械设备内表面有无缺陷;探头坚固耐用,整机一体化便携,不管是室内还是户外勘探现场都可以轻松使用;操作流程清晰、界面简便易用,对于在役检测、停机检测、或者运行检测,都可以用尽可能短的时间完成定性观察和定量测量任务,让检测人员更准确地把控石化机械设备的工作状态和安全程度。

综上所述,石化机械设备检测技术多种多样,它们服务于原材料、设计、制造、安装、运行、维护的各个环节,共同保障石化机械设备以及零部件的质量、结构安全性、以及可靠性,为企业的正常生产与发展保驾护航!

相关推荐:

石油化工_工业内窥镜的应用领域

机械制造_工业内窥镜的应用领域

石油化工内窥镜,石化设备安全的守护者

爬行机器人在石化储罐容器及管道内窥检测中的应用

热点文章:

好的工业内窥镜品牌有哪些?进口工业内窥镜品牌哪个好?

工业光纤内窥镜的成像原理及好产品介绍

工业内窥镜在集装箱货物核验检查中的应用-

30米(30m)工业内窥镜产品有哪些-

京公网安备11010502033568号

京公网安备11010502033568号