三维测量工业内窥镜在航空发动机孔探检测中的应用

韦林三维测量工业内窥镜XLG4-MViQ搭载单物镜相位扫描三维立体测量技术,应用于航空发动机孔探检测中,不仅可通过间接目视检查查找缺陷,还可以对缺陷尺寸进行高效而精准的测量,以满足航空发动机视情维护的要求。

三维测量工业内窥镜在航空发动机孔探检测中的应用:

1. 检查航空机发动机各种部件的缺陷。XLG4-MViQ 的相位扫描三维立体测量镜头(以下简称3D镜头)属于广角镜头,视野达105°;焦距范围广,前视8~250mm、侧视7~250mm,涵盖了普通观察镜头的极近焦、近焦和中焦的焦距段;适用范围广,无论是检测燃烧室等较大空腔、还是发动机内各级叶片的狭小空间,都能呈现更为明亮清晰的画面。

2. 发现缺陷即刻测量,提高孔探操作效率。凭借3D镜头单视野范围更广、焦距范围更大的设计,实现了观察镜头与测量镜头二合一的技术突破,在使用3D镜头开展孔探检测并发现缺陷后,可立刻测量其尺寸,例如:击打损伤凹坑深度、热通道部件烧蚀面积、HPT叶片裂纹长度等,观察与测量过程前后连贯,避免了观察和测量换用镜头造成的效率下降。

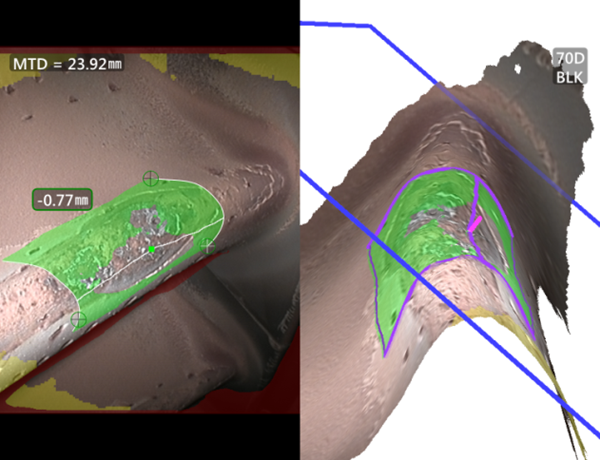

3. 消除选点误差,提升测量精准度。传统双物镜测量技术(模拟双目成像、基于视差原理获取被测物体的两幅图像并测量)的成像及测量原理反馈到屏幕上的依然是二维平面信息,在选点测量的时候,易引入人为操作误差(例如在叶片边缘选点时),而使用三维测量工业内窥镜 XLG4-MViQ,则可以利用三维点云图从立体空间检查选点位置的准确性,消除人为误差,测量结果更可靠。

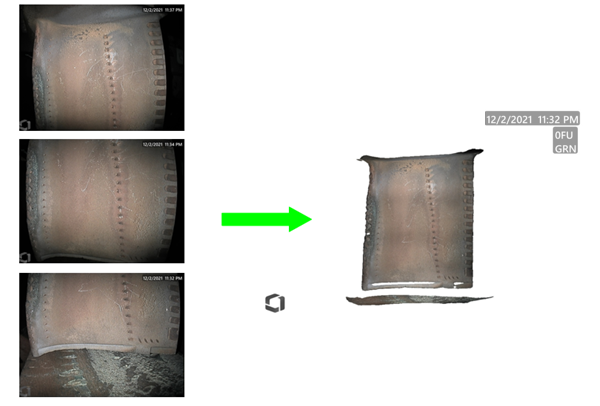

4. 一次性准确测量航空发动机内部的大尺寸缺陷,扩大孔探测量范围。在孔探中经常需要准确定位损伤部位,或者准确测量较长裂纹、划伤、以及大面积涂层脱落的尺寸,由于3D镜头采用单视窗广角设计,一次性有效测量区域比传统测量技术大得多,通过一次性操作即可获得上述大尺寸的精确测量结果,颠覆了分段测量累加的传统。此外,韦林最新推出的3D缝合测量技术,在航空发动机大尺寸叶片缺陷测量方面再次取得新的突破。

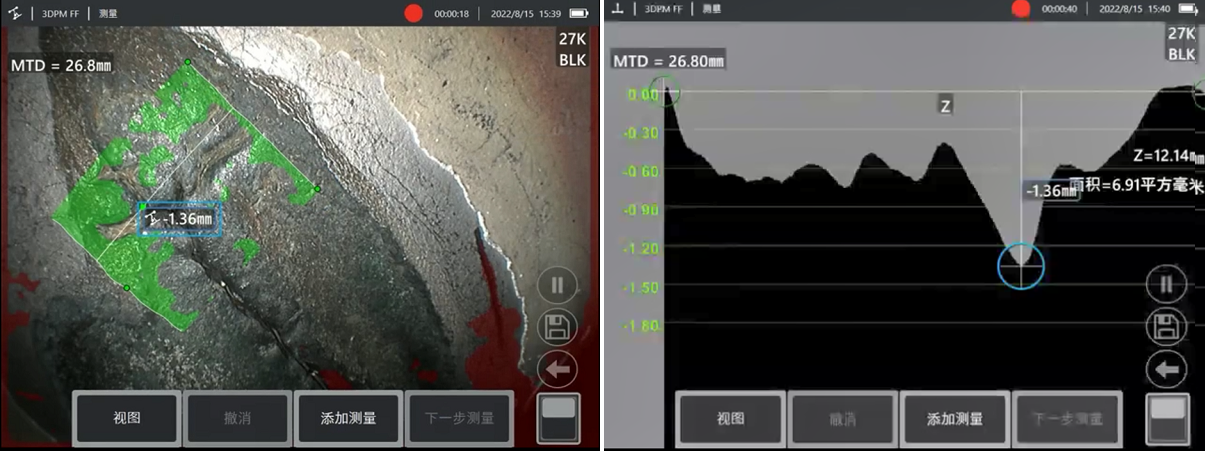

5. 提升孔探量化分析的自动化程度。应对越来越多、越来越复杂的孔探测量工作,三维测量工业内窥镜XLG4-MViQ正在逐步提升孔探测量的自动化,例如,自动测算叶片到机匣之间的最大距离、最小距离与平均距离,无需手动逐点测量;自动测算涡轮发动机弧型叶片上烧蚀缺陷最深点的位置和深度值,不再需要工程师手动尝试定位最深点。

6. 丰富的测量方法和视图,为孔探缺陷研判提供更多实用解决方案。例如:空间平面缺失测量、叶片空间弧度半径计测量、叶片偏转角度自动测量等测量方法,为叶片掉块缺陷、损伤打磨效果验证、叶片卷边缺陷等的评估提供了更具针对性的解决方案;剖面视图可展现剖面内沿缺陷轮廓上各点的深度值或高度值,有助于对缺陷的形成原因、性质及缺陷发展趋势进行判断。

本文以 XLG4-MViQ 为例,介绍了三维测量工业内窥镜在航空发动机孔探检测中的应用。搭载单物镜相位扫描三维立体测量技术的三维测量工业内窥镜,是非常适用于发动机检测的孔探设备,在观察效果、孔探效率、测量精度、实用性等方面都具有显著的先进性,而且在过去的十几年间在知名发动机厂家以及国内外众多航空公司都得到广泛的应用与验证,是高性能孔探设备的优选。

相关推荐:韦林单物镜相位扫描三维立体测量工业内窥镜 Everest Mentor Visual iQ (XLG4-MViQ)

京公网安备11010502033568号

京公网安备11010502033568号